Ich berichtete ja neulich vom neuen Heatbed für meinen RepRap Prusa Mendel. Hierzu gibt es ein Update, und jede Menge weitere kleine Verbesserungen, die sich bei mir bewährt haben.

Heatbed

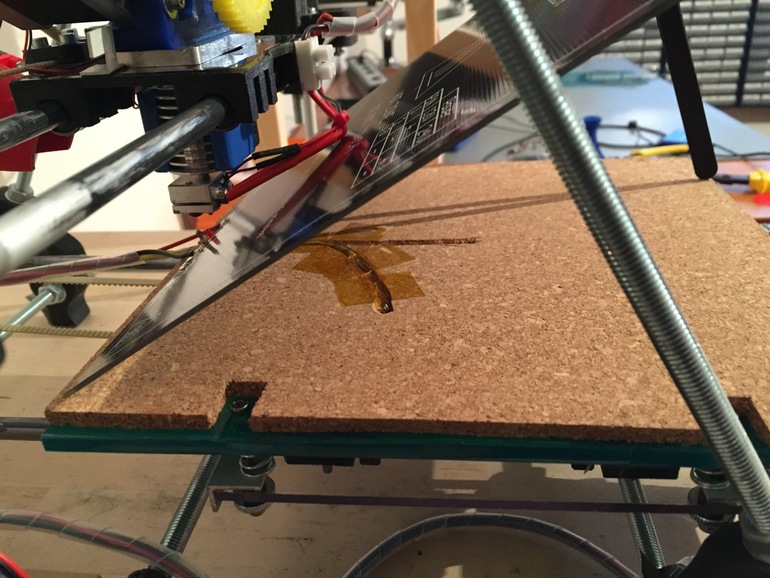

Ausgehend von der ersten Konstruktion: Dieser Aufbau hat sich insgesamt bewährt. Während unzähliger Tests mit verschieden Temperaturen und hat sich herausgestellt, dass weder PET- noch Kapton-Tape notwendig ist, um PLA auf Glas zu drucken. Bei einer Temperatur von etwa 45-50 Grad haftet es ziemlich gut. Die im Netz kursierenden Empfehlungen PLA auf 60 Grad zu drucken kann ich nicht nachvollziehen. PLA wird - je nach Zusätzen - bei 55 bis 60 Grad weich, und verliert seine Form.

Ich schätze die Empfehlungen hängen an falsch kalibrierten oder ungünstig angebrachten Thermistoren. Meine Temperaturangabe bezieht sich auf die Tatsächliche Temperatur, gemessen mit einem empfindlichen externen Thermometer.

Zu Thermistoren im RapRap Projekt im Allgemeinen ist mir aufgefallen, dass z.B. die Marlin-Firmware teilweise falsche Kennlinien für einige verbreitete Thermistoren (z.B. meinen) enthält, und sehr viele der Temperaturangaben, die man so liest, einfach falsch sind. Messt euer Offset im interessanten Temperaturbereich am besten mit einem genauen externen Thermometer nach, und verlasst euch nicht blind auf die Firmware und Temperaturangaben im Netz.

Heatbed Sensor

Die aktuell verbreiteten PCB-Heatbeds für RepRaps haben ein kleines Loch in der Mitte, um den Thermistor für die Temperaturmessung darin zu platzieren. Wenn man den Thermistor dort platziert, liegt er direkt unter der Druckfläche am Glas an. Druckt man nun in der Mitte des Druckbetts, erwärmt der heisse Kunststoff den Sensor durch die Glasplatte, wodurch dieser erhöhte Werte an den Controller liefert, welcher das das Heizelement daraufhin abschaltet. Das Kann zu verschiedenen Problemen führen, z.B. dass sich das gedruckte Objekt während des Druckvorgangs von der Druckplatte löst. Es kann aber auch dazu beitragen, dass das zweite Layer nicht optimal am ersten Layer haftet, während das erste Layer durch den Temperatursturz etwas schwindet.

Mein Heatbed-Sensor sitzt jetzt etwas abseits vom Zentrum _unter_ dem Heatbed, und nicht mehr direkt (durch das Loch in der Mitte) direkt unter dem Glas auf das gedruckt wird. Das funktioniert optimal, und der Druckvorgang beeinflusst die Temperatur nicht mehr.

Tipp: Warum ist mein 2. Layer ausgefranst?

Das liegt meiner Erfahrung nach am z-Achsen-Abstand des Druckkopfes zum Druckbett. Ein Heatbed-Thermistor, der vom gedruckten Objekt erwärmt wird, verstärkt diese Abhängigkeit. Probiert mal den Abstand ein Versucht mal den Abstand ein μ zu verringern, und/oder eben den Thermistor zu versetzen.

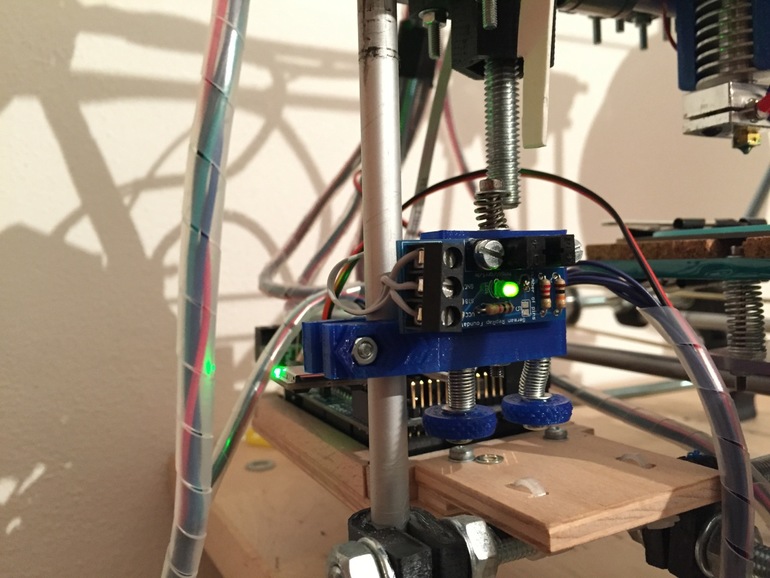

Z-Achsen Feinjustierung

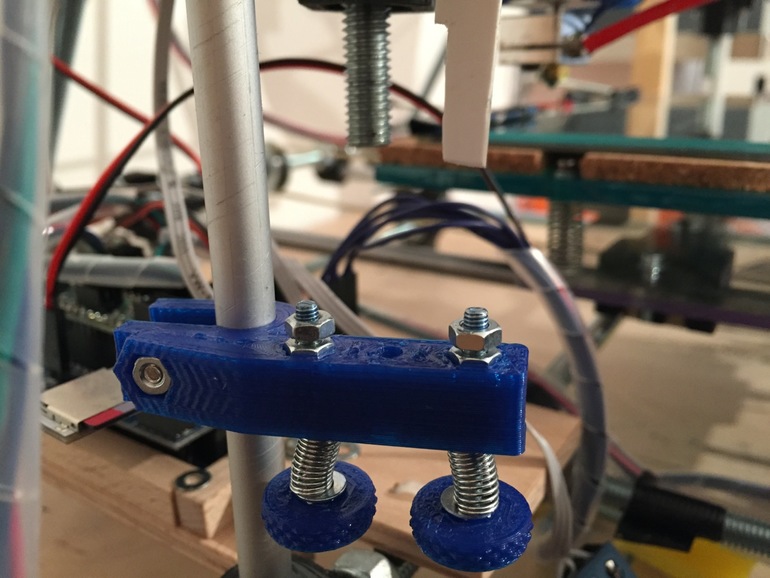

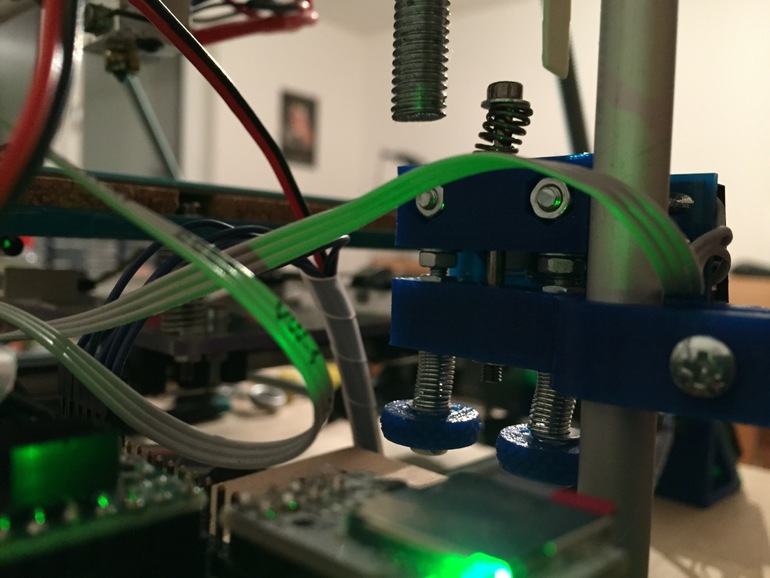

Die originale Halterung für den z-Achsen Endstop, wie sie beim Prusa Mendel vorgesehen ist, taugt leider nicht für die Feineinstellung, und im Gegensatz zu allen anderen Achsen gibt es bei der z-Achse tatsächlich einen Bedarf die sehr genau einstellen zu können. Deswegen kursieren da alle möglichen meistens unbeholfenen Lösungen z.b. auf Thingiverse. Ich fand nun endlich eine, die mit leichten Modifikationen für mich relativ gut funktioniert.

Ausgangspunkt ist der Vertical Adjustable Opto Z Endstop Holder von LittleDangerous auf Thingiverse. Sieht wegen der beiden Stellrädern erst einmal ungewöhnlich aus, klappt aber ziemlich gut. Durch die Verteilung des Federwegs auf beide Achsen gelingt die Feinjustierung noch einen Tick genauer.

Wie gut dieses System funktioniert hängt zum einen von der Spannkraft der Feder oben ab - je stärker die Feder, desto mehr Stabilität - und zum Anderen von der Auflagefläche zwischen den Enden der beiden Justierschrauben, und dem oberen, beweglichen Teil. Kleine Unebenheiten am Schraubenende und am Kunststoff führend dazu, dass das Konstrukt beim Einstellen stark eiert.

Mit einer kleinen Verbesserung bekommt man das in den Griff: Ich verwende als Auflagefläche an den Achsen mit Schraubensicherungslack befestigte Muttern, und als Gegenstück am oberen Teil passende Beilagscheiben. Auf diese Weise liegt weder das Schraubenende, noch der Kunststoff direkt irgendwo auf. An den beiden Stellachsen hab ich zusätzlich Federn angebracht, die die Achsen auf Spannung halten, auch während man dreht. So bewegt es sich kaum beim Einstellen, und hält die Einstellung auch bei dauernder Vibration des Druckers sehr stabil.

An den beiden Stellachsen sind zwei Muttern mit Schraubensicherungslack fixiert. Selbstsichernde Muttern wären ideal - hatte ich aber gerade keine da.

Dreht man an den Stellschrauben, drehen sich die an den Achsen angeklebten Muttern auf den Beilagscheiben, statt, wie ursprünglich vorgesehen, die Schraube auf dem Kunststoff.

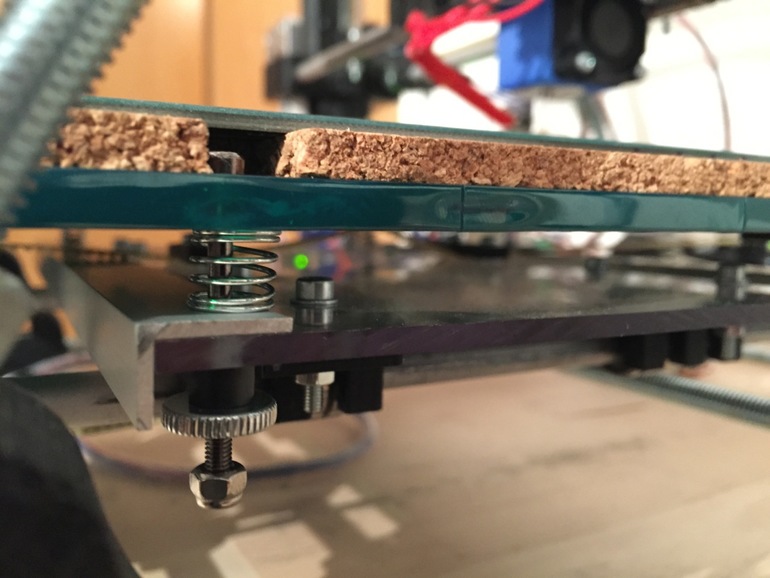

Gefedertes Druckbett mit handjustierbarer Kalibrierung

Die Kalibrierung des Druckbetts ist bei RepRap Druckern immer eine ziemliche Friemelei, vor allem, wenn das Druckbett gefedert ist. Dafür hab ich für mich eine recht ordentliche Lösung gefunden.

Das per Hand justierbare Druckbett. Weil man an den Kopf der Schraube wegen des Heizelements nicht mehr gut ran kommt, dient die selbstsichernde Mutter unten zum Gegenhalten. Pragmatisch aber funktioniert sehr gut.

Ich verwende Rändelmuttern, relativ starke Federn mit kurzem Federweg, und ein Aluminiumprofil aus dem Baumarkt, das das "thin sheet" gegen den Druck der Federn stabilisiert. Dieses Aluprofil funktioniert dafür ganz großartig, und ich kann es nur jedem Empfehlen der, mir einer Konstruktion aus Thin-/und Thicksheet arbeitet.

Die Höhe des Druckbetts lässt sich nun einfach ohne Werkzeug per Hand erledigen: Einfach einen Finger gegen die (selbstsichernde) Mutter am Ende der Schraube drücken, und mit der anderen Hand die Rändelmutter drehen. eine Kleine Flügelmutter statt der selbstsichernden Mutter wäre noch komfortabler gewesen, aber ich habe leider keine M3-Flügelmuttern gefunden. So geht es aber auch ziemlich gut.

Durch die stärkeren Federn, die durch die Aluschine möglich sind, und den etwas verkürzten Federweg gibt es auch weniger Probleme mit Schwindungen des Druckbetts bei dieser Konstruktion.

Großer NEMA17 / kleiner NEMA17

Die Bezeichung "NEMA<n>" bezieht sich nicht auf das Volumen des Motors, sondern ausschließlich auf die Größe der Frontplatte. Es gibt verschieden große NEMA17s, mit verschiedenen Kennzahlen, d.h. Unterschiede in z.B. Drehmoment, Stromaufnahme oder Gewicht. In so ziemlich allen Webshops die RepRap-Teile anbieten ist davon nicht die Rede. Ich hatte das Gefühl die meisten Anbieter wissen überhaupt nicht, dass es da Unterschiede gibt.

Jedenfalls, diese Information kann euch möglicherweise in zwei Richtungen helfen: Entweder ihr wundert euch, wieso ihr mehr (oder weniger) Probleme mit der Stärke eurer Motoren habt, oder ihr wundert euch (wie ich), warum euer Antriebsrieben für die X-Achse immer etwas an eurem Extruder-Motor schleift. Nehmt den NEMA für den Extruder eine Stufe kleiner, und ihr habt Platz für den Riemen, und spart euch obendrein knapp 100g Gewicht am Extruder.

Extra Lüfter

Im Original RepRap Prusa Mendel Projekt ist kein extra Lüfter für den Druckbereich vorgesehen. Meistens ist der für PLA meiner bisherigen Erfahrung nach auch nicht notwendig, wenn der Slicer die Geschwindigkeit anhand der Druckzeit eines Layers anpassen kann (sog. Autocooling o.Ä.). Wenn man aber sehr kleine oder sehr dünne Teile druckt reicht das manchmal nicht.

Auf Thingiverse gibt es eine ganze Reihe an Fan Mounts für den X-Carrier des Prusa Mendel. Ich probierte als erstes Brix' Extruder Fan Mount for Prusa v2, und bin erst einmal dabei geblieben. Es gibt auch einige Lösungen mit verstellbaren Winkeln etc., aber da hat sich bisher noch kein Bedarf dafür herauskristallisieren können bei mir. Mal sehen was die Zukunft bringt.